Méthodes d'essai fondées sur les méthodologies de l'ASTM, l'ISO et autres.

Article

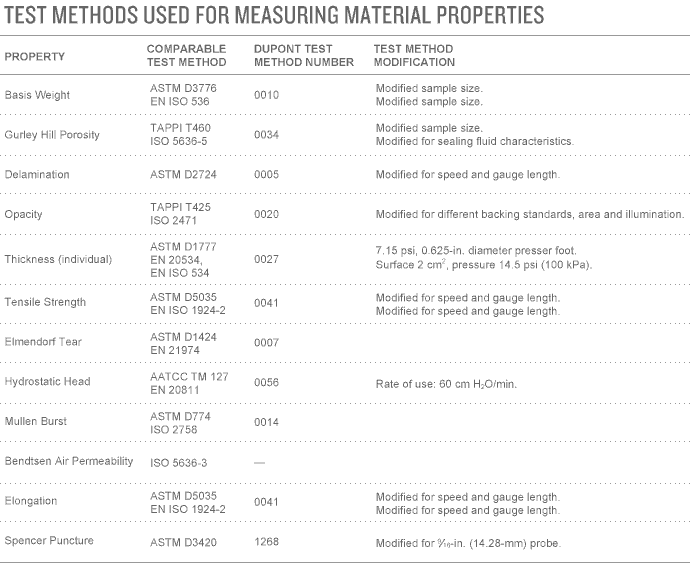

Afin de mesurer les propriétés physiques de Tyvek®, DuPont emploie des méthodes d'essai fondées sur des méthodologies éprouvées et créées par des organismes tels que l'ASTM, l'ISO, le CEN, la TAPPI et l'AATCC. Beaucoup des méthodes développées dans le but de mesurer les propriétés des matériaux d'emballage poreux ont été développées pour le papier. Par conséquent, DuPont a modifié certaines de ces méthodes afin qu'elles soient adaptées au Tyvek®. De plus, l'utilisation de méthodes internes basées sur celles d'organisations telles que l'ISO et l'ASTM permet d'évaluer l'impact des éventuelles modifications apportées aux méthodes d'essai normalisées sur les résultats des tests.

Masse surfacique

La masse surfacique est la mesure du poids par unité de surface d'une feuille, généralement exprimée en oz/yd2, g/m2, ou lb/3 000 ft2 pour une rame. Par exemple, Tyvek® 1073B présente une masse surfacique de 2,20 oz/yd2, 74,6 g/m2, ou de 45,8 lb/rame. Les normes de référence sont les normes ASTM D3776 et EN ISO 536, présentant toutes deux des tailles d'échantillons modifiées.

Délaminage

Le délaminage est la mesure du niveau d'adhérence interne d'un substrat donné. Il s'agit du point le plus faible d'un substrat, qui se trouve, pour Tyvek®, exactement (ou presque) au milieu. Cette propriété est très importante pour le contrôle des processus des emballages médicaux. La mesure se fait au moyen d'une fente réalisée sur un échantillon de 2,5 cm de large. La fente est le point de départ permettant de dissocier les différentes couches. La force moyenne afin de poursuivre le pelage est mesurée au moyen d'un dynamomètre. Les résultats sont exprimés en lbf/in. ou N/2,54 cm. La norme de référence est la norme ASTM D2724, modifiée pour la vitesse et la longueur de référence.

L'allongement

L'allongement est la mesure de capacité d'un substrat à s'allonger avant de se rompre. L'unité est un pourcentage (%) de la longueur de l'échantillon. Par exemple, un échantillon de 25 cm d'un substrat présentant un allongement de 20 % pourra s'allonger de 5 cm avant de se rompre. L'allongement total ou l'énergie que le substrat est capable d'absorber (c'est-à-dire, l'élasticité) est en relation avec le comportement protecteur du matériau. La pente initiale de la courbe contrainte-déformation, que l'on connaît sous le nom de module initial du matériau, se rapporte à la rapidité avec laquelle le substrat s'allonge lorsque la force initiale est appliquée. Dans les appareils à bobines, le module initial se rapporte également à la résistance du matériau à la perte d'alignement.

L'allongement se mesure à l'aide d'une bande de produit mesurant 2,5 cm x 20 cm, fixée de manière à ce que 13 à 15 cm du matériau se trouvent entre les mâchoires d'un dynamomètre, en appliquant ensuite une force aux extrémités jusqu'à ce que l'échantillon se rompe. Les normes de référence sont les normes ASTM D5035 et EN ISO 1924-2, toutes deux modifiées pour la vitesse et la longueur de référence.

Charge hydrostatique

La charge hydrostatique est la mesure de la pression nécessaire pour forcer trois gouttes d'eau à passer à travers un substrat donné. Elle correspond à la hauteur d'une colonne d'eau, ce qui représente la pression. L'unité est généralement le pouce (in.) ou le centimètre (cm). Cette propriété est influencée par l'affinité du substrat avec l'eau. Pour les différents modèles d'emballages médicaux et pharmaceutiques Tyvek®, l'énergie de surface est de 32 dynes/cm à 25 dynes/cm. Les normes de référence sont les normes AATCC TM 127 et EN 20811, avec un taux d'utilisation défini à 60 cm H2O/min.

Barrière microbienne

La barrière microbienne mesure la capacité d'un substrat poreux à empêcher la pénétration de spores bactériennes. La méthode d'essai standard ASTM F1608 permet de mesurer l'efficacité du « filtrage » d'un substrat afin d'éliminer les spores d'un aérosol pulvérisé à travers le substrat au moyen d'un filet d'air.

Un échantillon témoin complètement imperméable (pénétration microbienne égale à zéro) est mis à l'essai avec un million ou 106 unités formant des colonies (UFC). Le nombre d'UFC 106 a une valeur log10 de 6. Si un échantillon est mis à l'essai de la même manière, alors que le contrôle permet à 10 cfu (log10 10 = 1) de pénétrer, alors sa valeur de réduction logarithmique (VRL) est de 5 (6 - 1 = 5). Par conséquent, plus la VRL est élevée, plus l'emballage est résistant aux bactéries et micro-organismes. Tyvek® 1073B présente une VRL de 5,2 et représente le meilleur substrat poreux disponible sur le secteur des emballages médicaux.

La norme ASTM F1608 comporte deux inconvénients. Le premier : le débit d'air de la méthode d'essai est bien supérieur au débit d'air constaté lors de la distribution type d'un dispositif médical. Le second : l'incubation des spores permettant de dénombrer les spores ayant pénétré dans le matériau testé prend un temps considérable.

L'ASTM F2638 élimine ces deux problèmes. Il est question d'un test en temps réel, éliminant le besoin d'incuber les spores. La méthode comprend le comptage des particules inertes alors qu'elles franchissent la barrière. Plus important encore, les débits d'air sont proches de ceux constatés lors du transport, ce qui élimine l'autre inconvénient. Cette méthode d'essai modifie également le débit d'air et permet de ce fait d'établir une courbe de pénétration. Sur cette courbe de pénétration, la plupart des substrats présentent un maximum. Il est donc possible de reporter une valeur pMax, correspondant à la pénétration maximum pour le substrat donné. Le débit auquel le maximum intervient dépend de la taille, du diamètre des fibres et de la densité du substrat.

Taux de transmission de la vapeur d'eau (MVTR)

Le taux de transmission de la vapeur d'eau (MVTR) mesure la quantité de vapeur d'eau transmise à travers un échantillon. Il existe plusieurs fabricants de matériel MVTR. Il est important de souligner que les résultats MVTR dépendent énormément de la méthode d'essai utilisée et du type de matériel. Les variables notables entre les méthodes d'essai comprennent : le gradient de pression, le volume d'air entre l'échantillon et le liquide, la température, la vitesse de l'écoulement de l'air au-dessus de l'échantillon, et la procédure d'essai. Par conséquent, les résultats ne sont pas comparables d'une société à une autre, ni entre les différents organes du matériel. La norme de référence est la suivante : TAPPI T523. Les conditions de test instaurées par DuPont sont les suivantes : 73°F (23°C), 85 % d'humidité relative.

Indice d'éclatement Mullen

L'indice d'éclatement Mullen mesure la capacité d'un substrat à résister aux forces appliquées uniformément sur le substrat. Cette propriété permet d'évaluer le comportement d'un emballage au sein d'environnements caractérisés par des variations de pression et où l'emballage est susceptible d'exploser ou au sein d'environnements dans lesquels une force est appliquée sur une surface relativement importante, comme c'est le cas notamment lorsqu'un objet lourd est placé sur un support doté d'un opercule. L'indice d'éclatement Mullen se mesure en fixant un échantillon à un support annulaire et en gonflant une membrane sous l'échantillon jusqu'à ce que celui-ci se rompt au point le plus faible. La pression exercée sur la membrane (psi ou kPa) est ensuite enregistrée.

Le Tyvek® étant isotrope (il présente la même valeur le long des axes, qu'importe la direction), son indice d'éclatement Mullen est très élevé pour un matériau de cette légèreté. L'indice d'éclatement Mullen est proportionnel à la masse surfacique, au niveau d'adhérence, et dans une certaine mesure, à l'allongement. L'indice d'éclatement Mullen s'accroît si ces trois valeurs augmentent. Les normes de référence sont les suivantes : ASTM D774 et ISO 2758.

Opacité

L'opacité mesure la quantité de lumière traversant un substrat. Il s'agit de la proportion de lumière réfléchie à travers un échantillon avec un fond blanc et un fond noir. Si la lumière réfléchie est identique pour les deux fonds, l'opacité est de 100 %. Un fond blanc sans échantillon reflète 100 % de la lumière, tandis qu'un fond noir présente une réflectance nulle. L'opacité du Tyvek® dépend de la masse surfacique et du niveau d'adhérence. Les différents modèles d'emballages médicaux et pharmaceutiques Tyvek® présentant une forte adhérence, l'opacité est relativement faible. Les opacifiants, tels que le TiO2 utilisé dans le Tyvek® 2FS™, améliorent l'aspect visuel et la lisibilité des codes-barres. Les normes de référence sont les normes TAPPI T425 et ISO 2471, modifiées avec d'autres fonds papiers, illuminants et surfaces de test.

Porosité

La porosité mesure la capacité d'un substrat à laisser l'air s'écouler pour un écart de pression donné. Aux États-Unis, on utilise la méthode de Gurley Hill. En Europe et dans la plupart du reste du monde, on utilise la méthode Bendtsen pour la détermination de la perméabilité à l'air. La méthode de Gurley Hill mesure le temps nécessaire afin de passer 100 cc d'air à travers 1 in.2 (6,45 cm2) d'échantillon à une pression d'environ 5 in. (13 cm) d'eau. La méthode Bendtsen mesure le débit d'air réel en mL/min à travers un échantillon de 10 cm2 avec un écart de pression de 1,5 kPa (6 in. d'eau).

La porosité est importante pour les procédés de stérilisation au gaz afin de garantir qu'une quantité suffisante d'agent stérilisant sature l'emballage dans un court laps de temps et que le rinçage et l'aération des éventuels résidus d'agent de stérilisation sont réalisés de manière efficace. La porosité permet également aux emballages de retrouver rapidement leur équilibre suite aux changements de pression qui surviennent au cours de la stérilisation, du transport mais également dans les environnements de stockage. Si un matériau présent dans le dispositif dégage une odeur après rayonnement gamma, le matériaux poreux permet d'évacuer l'odeur de manière à ce qu'aucune odeur ne soit détectée lors de l'ouverture de l'emballage. Les normes de référence pour la méthode de détermination de la porosité Gurley Hill sont les suivantes : TAPPI T460 (modification de la taille de l'échantillon) et ISO 5636-5 (modification des caractéristiques du liquide d'étanchéité). La norme de référence pour la méthode Bendtsen pour la détermination de la perméabilité à l'air est la norme ISO 5636-3.

Impact Spencer

La méthode dite de l'impact Spencer permet de déterminer la résistance des films plastiques et des matériaux d'emballage aux impacts dans le cadre de conditions où la vitesse de déformation se rapproche de celle à laquelle ces matériaux sont soumis dans le domaine des soins de santé. Cette propriété permet de déterminer le comportement d'un emballage si un objet tombe sur celui-ci ou si un objet de l'emballage vient percuter l'opercule. DuPont emploie la procédure B de la norme ASTM D3420, dont la modification porte sur une pointe de la sonde de forme hémisphérique de 14,28 mm de diamètre avec un pendule de 6 400 grammes, nécessaire afin de déchirer les matériaux robustes tels que Tyvek®. Les résultats obtenus à partir de différents appareils d'essai ne sont pas comparables.

Déchirement

Le déchirement permet de mesurer la capacité d'un substrat à résister au déchirement lorsqu'une force est appliquée localement. La méthode Elmendorf permet de mesurer l'énergie nécessaire afin de propager une déchirure amorcée pour une distance spécifique. L'unité utilisée est le lbf ou le Newton. Cette propriété est importante car des entailles et coupures peuvent se former au bord d'un opercule et affecter son ouverture aseptique par pelage. La résistance aux déchirures du Tyvek® est considérablement plus élevée que pour n'importe quel autre papier de qualité médicale. Les normes de référence sont les normes ASTM D1424 et EN 21974.

Résistance à la traction

La résistance à la traction est la mesure de la capacité d'un substrat à résister à une charge au niveau du plan de la feuille. Les unités utilisées sont le lbf/in. ou le N/2,54 cm. En plus de l'allongement, la résistance détermine la capacité d'un matériau à absorber de l'énergie avant la rupture. La résistance à la traction se mesure au moyen d'une bande de produit de 2,5 cm x 20 cm, fixée de manière à ce que 15 cm du matériau se trouvent entre les mâchoires d'un dynamomètre, en appliquant ensuite une force aux extrémités jusqu'à ce que l'échantillon se rompe. Les normes de référence sont les suivantes : ASTM D5035 et EN ISO 1924-2, toutes deux modifiées pour la vitesse et la longueur de référence.

Épaisseur

L'épaisseur est mesurée en plaçant le matériau sur une surface plane et dure afin de déterminer la distance depuis la base à l'aide d'un sabot de pression parallèle à la base et appliqué au-dessus de la surface du matériau. La pression appliquée sur le sabot de pression dépend du matériau utilisé. La mesure correspond au point le plus haut couvert par le sabot de pression. Plus la surface du sabot de pression est importante, plus les chances de déceler les points les plus hauts de la feuille sont élevées. Pour cette raison, moins la surface du sabot de pression sera élevée et moins l'épaisseur moyenne mesurée pour une feuille sera grande. L'écart type pour l'épaisseur est d'environ 1 mil (25 µm). Les normes de référence sont les normes ASTM D1777 (modification concernant la pression de 7,15 psi et le sabot de pression d'un diamètre de 0,625 in.), EN 20534 (modification concernant la pression de 14,5 psi [100 kPa] et la surface de 2 cm2), et EN ISO 534.

SafeSPEC™

Trouvez les vêtements de protection contre les arcs correspondant à votre danger avec SafeSPEC™

Centre de ressources

Vous trouverez ici des informations techniques, des vidéos, des webinaires et des études de cas sur les EPI DuPont.